液压马达的核心工作原理,源于流体力学与机械工程的巧妙结合。它与液压泵在能量转换逻辑上呈 “反向关系”—— 液压泵将电动机或内燃机的机械能转化为液压油的压力能,而液压马达则接收来自液压系统的高压油,通过油液推动内部转子、叶片或柱塞等运动部件,进而驱动输出轴旋转,*终实现液压能向旋转机械能的转化。这种能量转换方式的优势在于,液压马达无需复杂的传动机构,即可直接输出大扭矩,尤其在低速工况下,能保持稳定的转速与力矩,避免了机械传动中常见的冲击与损耗。

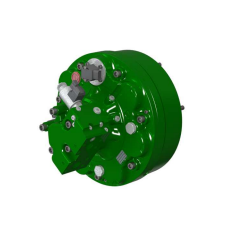

从结构与性能特点来看,液压马达可分为多个类别,不同类型的产品适配不同的工业场景。按工作原理划分,*常见的包括齿轮式、叶片式和柱塞式三大类。齿轮式液压马达结构简单、成本较低,且对油液清洁度要求相对宽松,适合用于对转速和扭矩精度要求不高的场合,如小型输送设备、农业机械的辅助驱动系统;叶片式液压马达则凭借体积小、转速范围宽、运转平稳的特点,广泛应用于机床润滑系统、轻工机械等对运动平稳性要求较高的*域;柱塞式液压马达则是高精度与高功率的代表,其内部柱塞与缸体的精密配合的,能实现更高的压力等*与效率,可承受数百乃至数千牛?米的扭矩,因此成为挖掘机回转机构、履带式起重机行走系统、船舶舵机等重型装备的核心动力源。

在工业应用场景中,液压马达的 “不可替代性” 尤为突出。以建筑工程机械为例,挖掘机的铲斗回转、装载机的车轮驱动、压路机的碾压轮转动,均依赖液压马达提供的持续扭矩 —— 相较于电动马达,液压马达在粉尘、振动、高温等恶劣环境下的抗干扰能力更强,且能通过调节液压油的流量与压力,实现无*调速,满足设备在不同作业阶段的速度需求。在矿山开采*域,大型矿用挖掘机的行走系统需承载数千吨的设备重量,液压马达的低速大扭矩特性可确保设备在崎岖矿道中平稳移动,同时具备过载保护功能,避免因负载过大导致部件损坏。此外,在船舶工业中,小型船舶的推进系统、大型船舶的锚机与绞车,也常采用液压马达驱动,其防水、抗腐蚀的设计能适应海洋环境的长期考验。

随着工业智能化与绿色化转型的推进,液压马达的技术发展也呈现出新的趋势。*方面,**节能成为核心研发方向 —— 通过优化内部流道设计、采用低摩擦材料、搭配智能液压控制系统,现代液压马达的能量转换效率已从传统的 70%-80% 提升至 90% 以上,有效降低了工业设备的能耗。另*方面,集成化与小型化成为重要突破点,将液压马达与减速器、制动器等部件集成*体,不仅缩小了设备体积,还简化了安装流程,尤其适配新能源工程机械、精密自动化设备等新兴*域。

作为工业动力传递的关键装置,液压马达虽不像大型机械那样引人注目,却以其独特的性能优势,成为连接液压系统与执行机构的 “桥梁”。从传统制造业到高端装备*域,从地面工程到海洋作业,液压马达的应用场景仍在不断拓展。未来,随着材料科学、智能控制技术的进*步发展,液压马达将朝着更**、更可靠、更智能的方向迈进,持续为工业现代化提供稳定而强劲的 “动力脉搏”。